国内最大智能型矿用洒水车。

智能化 无人化 少人化

北重集团打造科技创新引擎

“十四五”期间,北重集团紧扣国家战略需求,扎实推进科技创新,从突破“卡脖子”技术的大国重器,到引领行业变革的矿用车智能化解决方案,装备产品、特种钢、矿用车三大创新赛道齐头并进,赋能公司高质量发展行稳致远。

善弈者谋势,善谋者致远。支撑北重集团技术突破的,是公司深层次的创新机制变革。

北重集团准确把握关于科技创新的新形势新任务新要求,做强科技创新“硬件”,构建了“1+5+1”全新科技体系架构,即1个科技管理部门、5个直属技术保障单位与1个直属保障单位,科技管理机构更加合理,实现了创新资源的精准配置与高效协同。

该公司先后对《科研项目管理办法》等系列科技管理制度进行全面修订,同时不断创新科技奖励激励机制,对近年来获得各类科技奖项的科研项目进行配比奖励。推行重要攻关课题“揭榜挂帅”制,打破传统科研组织壁垒,为公司解决重要技术难题提供更多途径,持续优化科技创新“软件”。

在创新投入上,该公司真金白银砸出硬实力,科技创新资金达25亿元,同比增长67%,拥有自主知识产权专利2898个。

“十四五”以来,北重集团先后获国防科技进步特等奖1项、一等奖3项、三等奖1项,获兵器集团公司科技进步奖一等奖3项、二等奖4项、三等奖1项,并摘得“国家知识产权示范企业”“内蒙古自治区科技领军企业”“内蒙古自治区技术创新示范企业”等多项荣誉。

时间的刻度上,总有一些特殊点位值得铭记。

2024年5月21日,北重集团“大型难变形金属件重型挤压制造关键技术与应用”项目通过国家级科技成果鉴定。鉴定委员会给予高度评价——总体技术达到国际先进水平,钛合金和不锈钢大口径管材近等温重型挤压成型技术处于国际先进水平。

这一成就的核心载体,是矗立在特钢事业部109车间的“大国重器”——3.6万吨黑色金属垂直挤压机;这一成就的背后功臣,是中国兵器首席科学家雷丙旺。

雷丙旺带领团队突破了超超临界大口径厚壁管短流程挤压制造技术,开发了大规格低速性合金锭坯挤压制造技术,解决了超超临界火电机组、新型航空发动机、四代钠冷快堆核电等国家重大工程核心“卡脖子”难题。

“十四五”期间,北重集团依托这一“大国重器”,使特种钢产能释放势如破竹:具备年产12万吨无缝钢管能力;P92耐热管已应用于189台超超临界机组,近三年来稳占新增新机组的85%以上,彻底战胜了来自国外的巨幅降价竞争;依托P92产品,获评“国家制造业单项冠军”。

找准攻关方向,把“卡脖子”变“交卷子”。四年后的今天,北重集团交出了一份亮眼答卷:突破了液压泵阀高功率密度、低噪声、低泄漏等一系列技术瓶颈,321种关键液压元件实现国产化替代,部分性能指标甚至超越进口产品,填补了国内技术空白。

矿用车“心脏”同样面临技术封锁。电动轮矿用车的电驱动系统长期被国外垄断,项目团队历经八年技术攻坚,攻克12项关键核心技术,打破了国外技术封锁,实现了进口电驱动系统的完全国产化替代,成为行业领跑者。大攻坚收获大成果,该项目取得45项专利,并荣获兵器集团2024年度科学技术奖励一等奖。

“十四五”期间,北重集团核心产品完成了从“有人”到“无人”跨越,为竞逐智能制造新赛道提供了“北重”方案。

2021年,北重集团装备研究所南京研发中心,一群平均年龄不到30岁的科研人员签下“军令状”:重点产品关键技术必须100%自主可控。他们日夜攻关,成功突破关键技术,实现了从“0”到“1”的跨越。

这个重点项目的研制只是北重集团智能化转型的一个缩影。

在特钢事业部101车间,炼钢工人只需轻点鼠标,坐在中控室,就可通过一体化智能炼钢管控平台,清晰了解炼钢实况。这个平台还在不断改进中,只为今后实现“一键炼钢”作准备。

矿用车领域,北重集团主导制定了我国无人驾驶矿用车行业标准,在全球部署无人驾驶矿用车超300台,让我国在该领域拥有了国际话语权。2023年,北方股份公司列入国资委科改示范企业,入选国家级“绿色工厂”。2024年,在国能准能集团矿山,一台300吨级国产化矿用车投入运行。这是国内首台具有完全自主知识产权的国产化重型卡车。

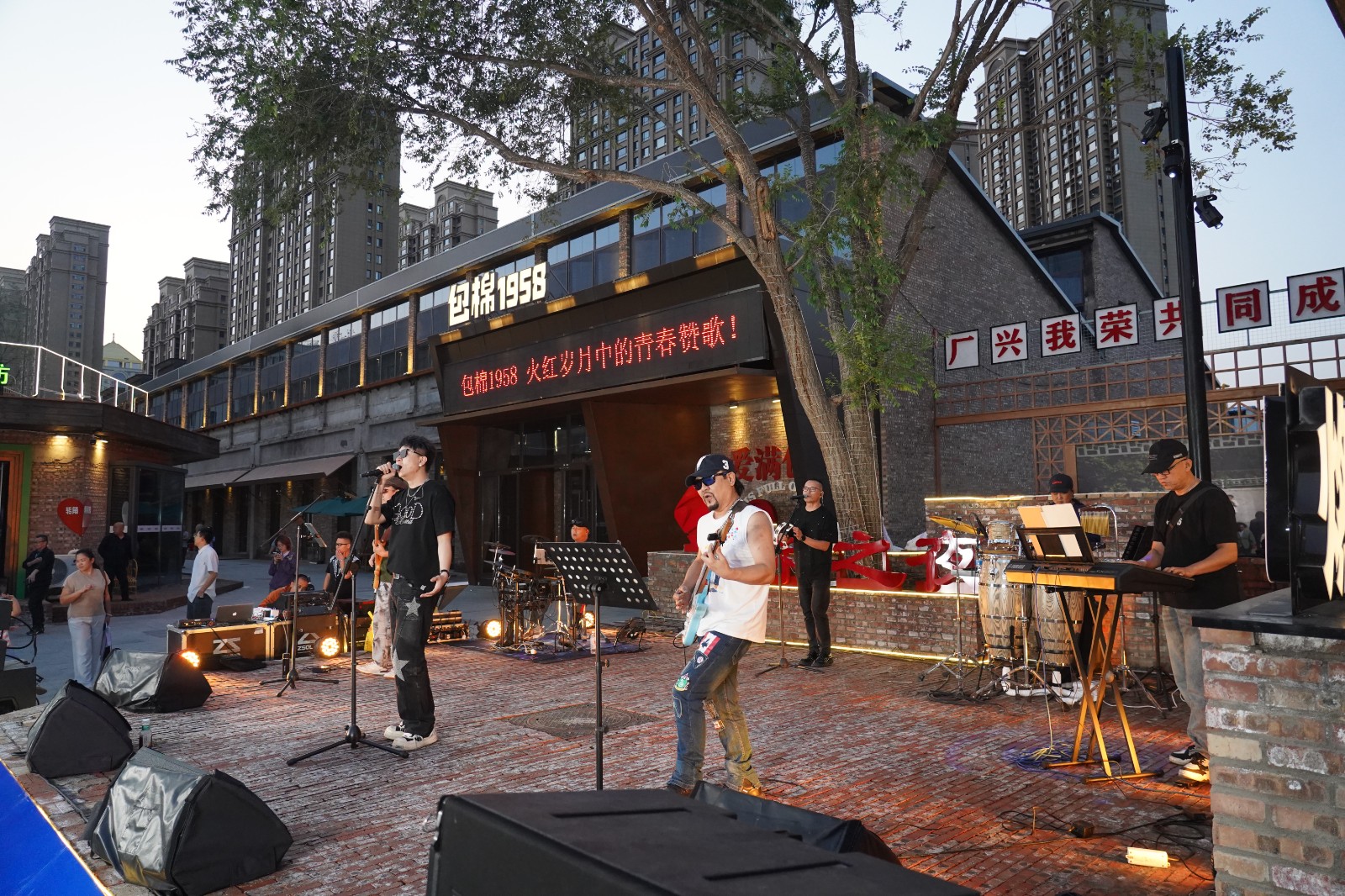

矿用车的发展一直是自主与绿色双轮驱动发展。继北方股份NTE360C大型电动轮矿用车成功交付后,NTE130E纯电动矿用卡车在国家电投实现批量应用,国内最大智能矿用洒水车NTE150W顺利通过验收,助力绿色矿山升级。

今年,北重集团大力实施数智工程战略,耗时两个月打造完成了“横向多业务集成、纵向多层级数据贯通”的数字运营管控中心,中心所有软件开发由公司科技与信息化部自主设计完成。科研人员深耕不辍,又自主开发设计了采购审核中心业务看板,让数据成为企业的重要资源和核心资产。

如今,智能化、无人化、少人化已成为北重集团高质量发展的趋势和主流。

(包头市融媒体中心记者:郭健;通讯员:郭新燕)

(编辑:吴存德;校对:霍晓霞;一读:张飞;一审:张燕青;二审:贾星慧;三审:王睿)